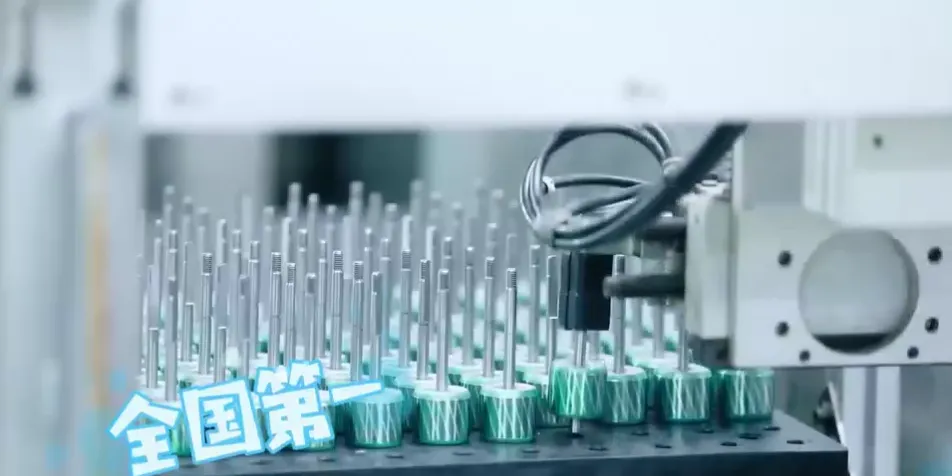

科力尔电机集团股份有限公司,永州第一家上市的民营企业,主打产品罩极电机产销量做到了全国第一、全球第二。它的生产过程和产品有哪些新质生产力“元素”?跟随记者一起去追“新”。

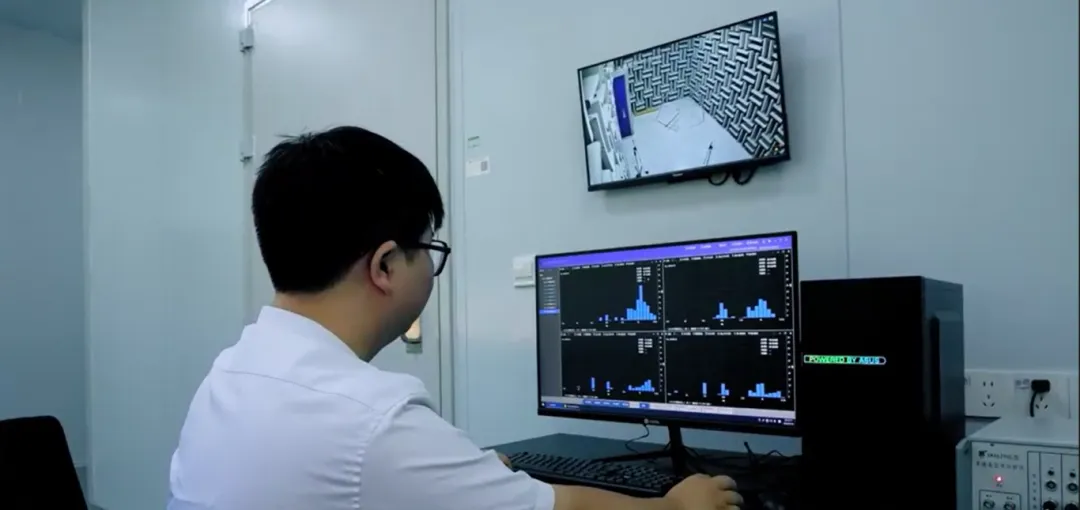

低噪音、长寿命,是科力尔电机产品在行业内“硬核出圈”的一大秘诀。因此,记者第一站来到了企业的噪声测试半消声室。此时室内正在测试一款风机电机。电机运转几近无声,这是记者见到的第一“新”。

科力尔电机集团股份有限公司罩极事业部副总经理 曾利刚:

你要凑近大概10厘米左右才能听到一点声音,20DB就是这个概念。

记者:

咱们的每一个产品都大概能达到这种水平吗?

科力尔电机集团股份有限公司罩极事业部副总经理 曾利刚:

现在基本上都能达到了,不管是风扇类的、冰箱类的还是微波炉用的电机。除非是一些特殊的、大功率的电机,对噪音没有什么要求的,声音就会大一点。

这个噪声测试半消声室是企业在前期电机研发过程中用来分析电机性能的,通过在一定距离内设置相应数量的麦克风,立体采集电机运行中的声音,然后通过软件分析,确保研发的电机产品100%达到分贝要求再生产。

科力尔电机集团股份有限公司罩极事业部副总经理 曾利刚:

这个就是为我们工程师做分析用的,比如说在400(Hz)或者以下的声音,一般来说是机械方面造成的,如果在这一边的声音比较大,一般就是电池方面造成的。工程师看到这个就有方向性了,下一步还要做哪些改进就知道了。

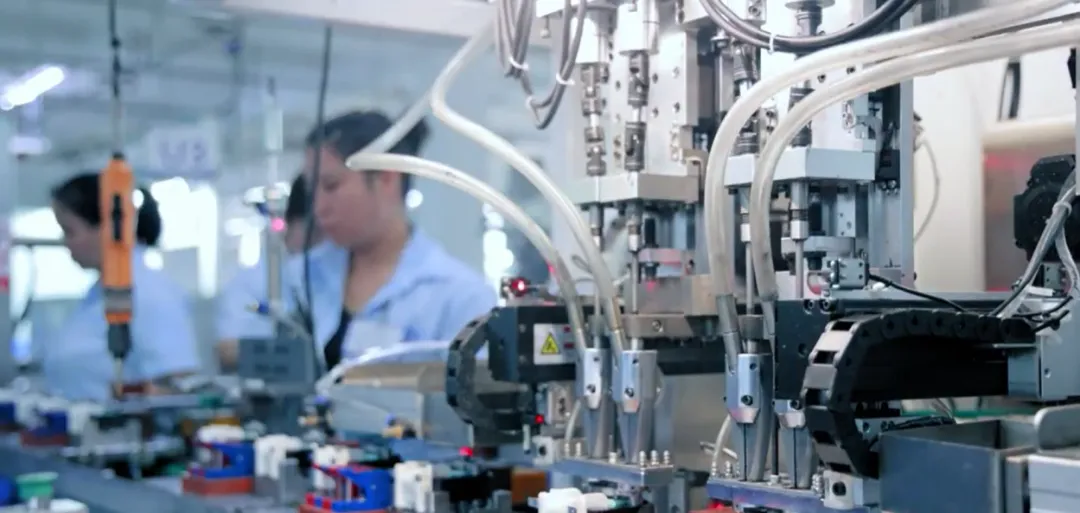

据曾利刚介绍,噪音测试发挥的作用,不仅仅是在改进产品设计上,对生产工艺也提出了更高的要求。随后,记者第二站来到了科力尔生产车间。

科力尔电机集团股份有限公司罩极事业部副总经理 曾利刚:

整个这条转子自动线,以前大概是7到8个人才能完成,现在是一个人就可以完成了。而且他可以同时操作两条转子自动线,也就是说实行自动化之后,我们人省了14个人,效率还提高了20%。

生产过程基本自动化,这是记者见到的第二“新”。在科力尔生产车间,电机零部件定子、转子、支架的生产均实现了自动化。同时,需要根据客户要求个性化定制的装配线也在积极改造中,目前第一条空气炸锅自动装配线已投入生产。

记者:

这上面有个显示屏,它的作用是什么呢?

科力尔电机集团股份有限公司罩极事业部副总经理 曾利刚:

这个是我们去年投的一个叫MES系统,M-E-S的系统。通过这个系统,我们就能知道,一天计划排产了多少、我们实际生产了多少、有多少不良产品,这个数据会归入到我们的一个系统里面。

智能化改造后的工厂,产能上去了,成本下来了,品质提升了,企业实实在在享受到了智能化改造的红利。随后,记者发现,在科力尔,电机生产出来后,不是赶着去发货,而是第一时间送进可靠性测试试验室。在试验室,记者见到了第三个“新”,极限环境下测试电机使用寿命。

科力尔电机集团股份有限公司罩极事业部副总经理 曾利刚:

这个就是我们现在正在进行的一个冰箱(电机)测试,从-25度到40度的一个交变。在这个实验箱里面工作一周实际就相当于冰箱里面使用一年。

记者:

那这样是通过什么原理呢?工作一周就可以相当于工作一年。

科力尔电机集团股份有限公司罩极事业部副总经理 曾利刚:

我们通过改变它(电机)的使用环境,让它的使用环境比实际环境更恶劣。比如说,你在实际使用中,从-20度到40度的转变,可能一天就是一次,而我们在这个实验箱里面,我让它一天变换十几次。

10多年前,科力尔电机产品进军欧美市场时,因性能与客户的要求相差较远,翻了不少“跟头”。随后,企业通过三年攻坚,自主研发出淋雨、沙尘、高温、低温等一系列极端环境检测系统。凭借这项创新,如今,科力尔可以对客户做出“电机最长使用寿命30年”的承诺,还与伊莱克斯、惠而浦、松下等多个国际高端品牌达成了合作。

科力尔电机集团股份有限公司罩极事业部副总经理 曾利刚:

基于我们这个(电机)寿命比较长,很多客户都是跟我们签了战略合作协议,有的客户现在是100%跟我们这边买。

科力尔在湖南、深圳、江苏等地建立了研发中心,组建起伺服电机、伺服驱动器、编码器等多个研发团队,每年投入的研发经费在6000万元。2023年,科力尔产值达到13亿多元,其中罩极电机产值9亿多元。

科力尔电机集团股份有限公司罩极事业部副总经理 肖守峰:

创新让未来更美好,这是我们公司的一个使命。在创新这一块,包括新产品的创新,包括我们常规产品的创新,还有我们生产工艺的创新,都有自己的一个沉淀。

记者 伍静怡:

电机产业是传统制造产业。然而,科力尔电机从产品研发、生产工艺、产品测试等等方面不断进行创新和提升,走出了一条高端化、智能化、绿色化的发展道路。企业这些新质生产力“元素”让我们看到,传统制造产业并不代表落后生产力,只要找到转型升级的向“新”力,不断提升产业新质竞争力,也能实现“焕新”发展。

首页

首页

市政府

市政府

政务要闻

政务要闻

政务公开

政务公开

办事服务

办事服务

政民互动

政民互动

政府数据

政府数据

幸福永州

幸福永州

湘公网安备 43110302000125号

湘公网安备 43110302000125号